روش های تولید ساندویچ پانل

محصول نهایی در خط تولید ساندویچ پانل به دلیل مقاوم بودن و قیمت مناسب با استقبال زیادی مواجه بوده است. همچنین استفاده از ساندویچ پانل در ماشینهای مربوط به حمل مواد غذایی باعث پیشرفت بهتر این وسایل نقلیه و مجهزتر شدن آنها گردید.

همچنین در زمینهی ذخیره نمودن انرژی و مصرف بهینه از آن نیز ساندویچ پنالها بسیار مفید فایده هستند. از طرفی کیفیت خود این ساندویچ پانلها نیز روزبهروز بیشتر میشود و با پیشرفتهای تکنولوژی تفکرات جدیدی در خصوص این متریال ها ارائه میشود و به بازار عرضه میگردد.

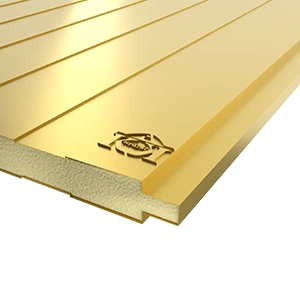

روش تولید پیوسته

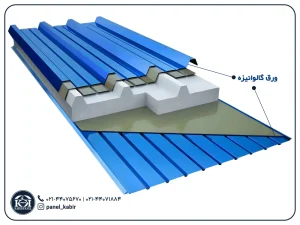

به این شیوه کانتینیوز نیز گفته میشود. در این شیوه مواد و اجزای مختلف ساندویچ پانل را از یک سمت وارد دستگاه کرده و از سمت دیگر آن محصول آماده شده و برش خورده تحویل میگردد. این مواد اولیه شامل رولهای ورق گالوانیزه و فومهای پلی یورتان و یا پلی استایرن بهمراه چسب است. محصول نهایی در اندازههای مورد نظر توسط دستگاه برش داده شده و خارج میشود. در این شیوه اپراتور و نیروی انسانی از نقش آفرینی کمتری برخوردار است. مواد اولیه نیز با دوز خاصی با هم ترکیب خواهند شد و این دوز در کیفیت نهایی محصول موثر است.

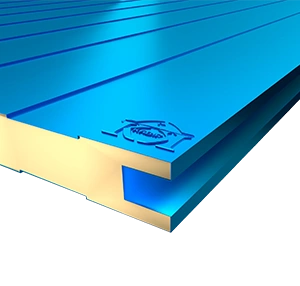

روش تولید غیر پیوسته

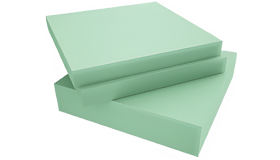

این روش دیسکانتینیوز یا غیر پیوسته نیز نام درد. فرایند تولید محصول نهایی بصورت مرحلهبهمرحله و استپبهاستپ انجام میگردد. در واقع خطوط خط تولید در این شیوه از یکدیگر جدا بوده و هر مرحله یک بخش از فرایند تولید را بر عهده میگیرد. به این منظور در مرحله باید انجام کار مدیریت گردد. در نهایت نیز محصول نهایی در خط تولید ساندویچ پانل تحویل داده میگردد. در این شیوه متریال اولیه از جنس فوم xps و یا eps هستند. فومها به وسیلهی پرایمر به ورقها خواهند چسبید. در این ساندویچ پانل پلی یورتان دو لایه ورق گالوانیزه و آلومینیوم دارد.

مراحل تولید ساندویچ پانل

در ادامه به مراحل تولید این محصول از ابتدای خط تولید تا مراحل اصول نگهداری ساندویچ پانل می پردازیم.

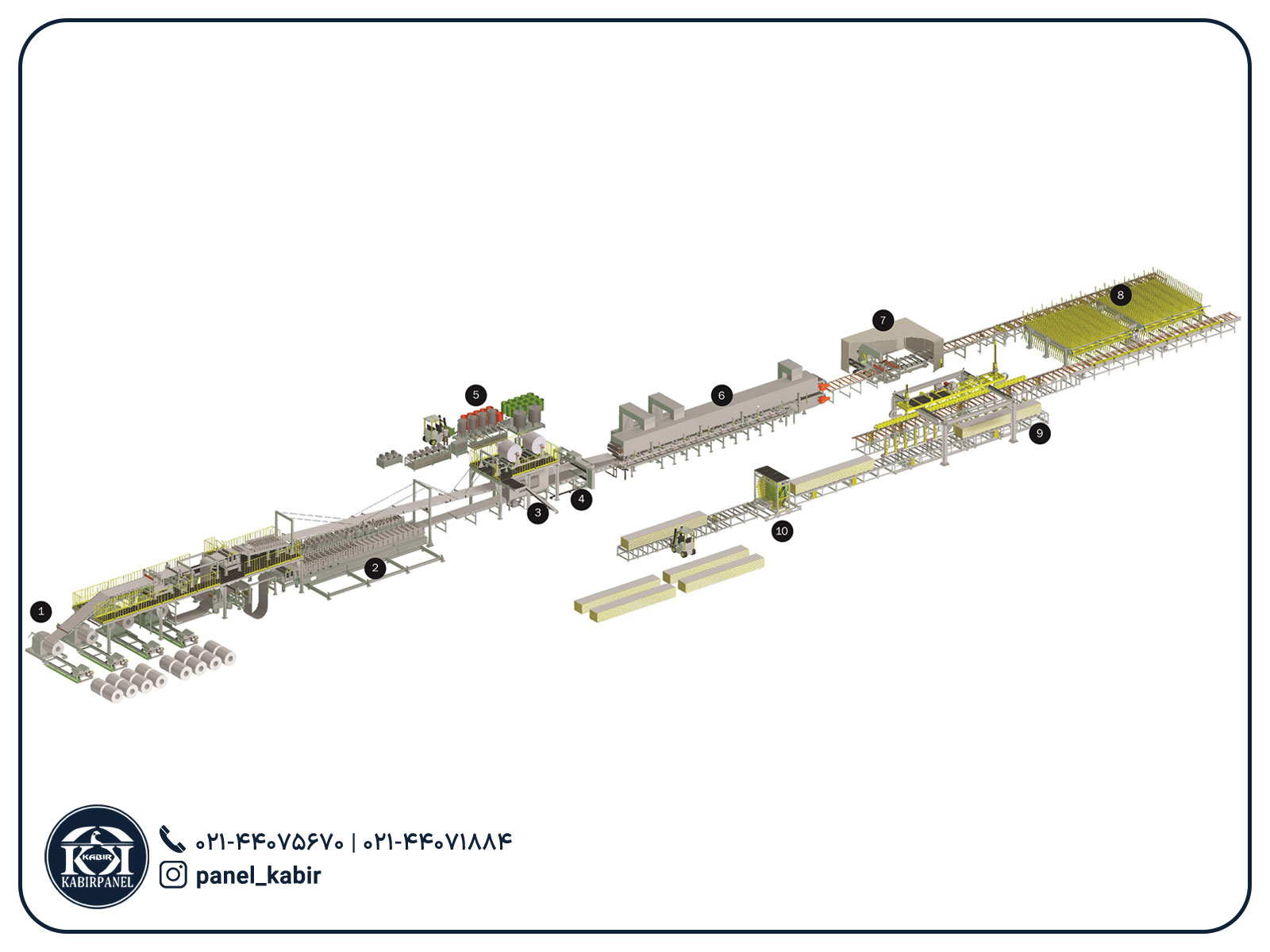

در خط تولید ساندویچ پانل به جهت تولید محصول نیازمند طی نمودن 10 مرحله اصلی می باشد که در ادامه به بررسی این مراحل خواهیم پرداخت:

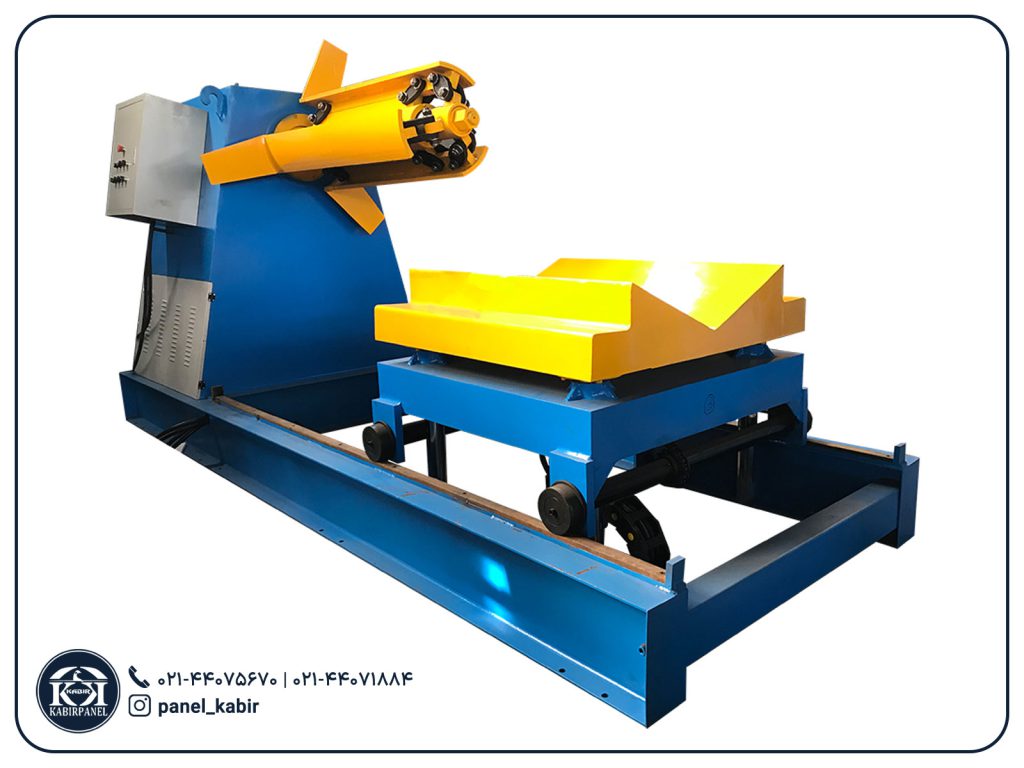

مرحله اول : ماشین کویل

بالا و پایین کشیدن با استفاده از یک سیلندر هیدرولیک به دست می آید که به سمت راست و چپ حرکت می کند و توسط 4 چرخ روی یک ریل پشتیبانی می شود.

دو واحد برای عملیات کویل بالایی و کویل پایینی مورد نیاز است.

ورق فولادی توسط ماشین کویل روی یک سیم پیچ نصب می شود که در آن نقطه 4 گوه منبسط می شود و سپس با نیروی هیدرولیک ثابت می شود و سپس توسط یک موتور به حرکت در می آید.

یک غلتک لاستیکی برای جلوگیری از باز شدن ناگهانی سیم پیچ (ورق فولادی) و باز شدن بیش از حد سیم پیچ در حین حرکت، در بالای سیم پیچ نصب می شود.

فرآیند باز کردن پیچ، پیدایش یک پانل ساندویچ را نشان می دهد. ماشین کویل این مرحله مهم را با دقت قابل توجهی هماهنگ می کند. سیلندرهای هیدرولیک با موتورهای قدرتمند همکاری می کنند تا فرآیند باز شدن پیچ را به دقت کنترل کنند و از هرگونه جهش ناگهانی یا باز شدن بیش از حد سیم جلوگیری کنند.

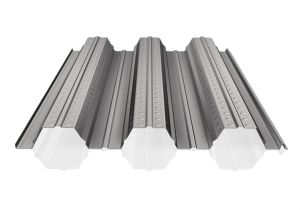

مرحله دوم : دستگاه رول فرمینگ

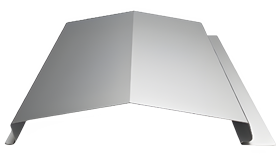

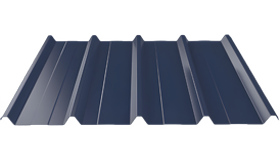

واحد رول فرمینگ فوقانی در درجه اول وظیفه شکل دادن به فرم های دو طرف کلاف پایینی (ورق فولادی) را برای استفاده از قسمت های مشترک پانل های سقف و دیوار بر عهده دارد.

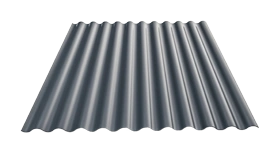

فرآیند رولفرمینگ یک عملیات شکلدهی فلز است که شکل مورد نظر را به یک نوار مواد به روشی پیشرونده میدهد.

این نوار می تواند از مواد آهنی مانند فولاد ملایم یا مواد غیر آهنی مانند آلومینیوم، مس و برنج باشد. برخی از مواد غیر فلزی مانند پلاستیک نیز می توانند فرم بگیرند. این مواد توسط فرآیندهای دیگر در ورق ها، کلاف ها یا نوارها ایجاد می شوند و به محل عملیات رول فرمینگ عرضه می شوند.

سپس نوار تحت یک سری فرآیندهای تاشدن یا خمش قرار می گیرد تا شکل مهندسی شده و دلخواه به دست آید.

شکلهای نهایی به محصولاتی مانند پانلهای دیواری و سقفی، ورقهای سقف فلزی، قابهای خودرو، موانع جادهای، پشتیبانهای کابل برق، قفسههای ذخیرهسازی و کشوهای فولادی کمک میکنند.

برخی از مزایا این دستگاه عبارتند از :

- تولید اشکال توخالی و نیمه توخالی

- کاهش هزینه های جابجایی و حذف تکمیل پس از فرآیند با ادغام.

- عملیات ثانویه در خط رول فرمینگ

- قابلیت رول کردن مواد مختلف در یک محصول واحد.

- تولید محصولات اقتصادی و با شکل کارآمد.

- امکان طراحی مجدد و استفاده دوباره از ابزارهای رول فرمینگ مانند رول های فرم دهنده و رول های جانبی.

- قادر به تولید محصولات در حجم های بالاتر در مقایسه با سایر فرآیندهای شکل دهی فلز است.

مرحله سوم: پیش گرمایش

قبل از اینکه فرآیند کف سازی آغاز شود، ورق های فولادی تحت پیش گرمایش دقیق قرار می گیرند. این مرحله ضروری فوم پلی یورتان (PUR) را فعال می کند، چسبی که پانل را به هم متصل می کند، و از اتصال قوی و طولانی مدت بین ورق فولادی و فوم پلی یورتان اطمینان حاصل می کند.

ورق فرم داده شده باید از پایین سیستم برش عبور کند تا با دریافت گرمای اولیه آمادگی تزریق فوم را پیدا کند. سیستم های پیش گرمایش به دوصورت با المنت برقی و یا بصورت سوختهای فسیلی مثل گاز شهری عمل می کنند.

درجه حرارت ورق قبل از تزریق فوم تاثیر بسزایی در چسبندگی فوم وافزایش حجم همگن (پف کرن ) ونهایتاً دانسیته فوم دارد.

مرحله چهارم : توزیع یکنواخت فوم پلی یورتان

تولید ساندویچ پانل با استفاده از دستگاه تزریق شامل چندین مرحله کلیدی است که به کیفیت و کارایی کلی فرآیند کمک میکند.

مرحله اول آماده سازی بوده که شامل راه اندازی مواد مورد نیاز برای تولید، مانند ورقهای فولادی و عایق فوم، حصول اطمینان از اندازهگیری صحیح و برش آنها بر اساس ابعاد خاص است. این مرحله نقش مهمی در ایجاد یک پایه قوی برای پانل ایفا میکند.

مرحله دوم دستگاه تزریق فوم وارد عمل میشود و مقدار دقیق و اندازهگیری شده فوم را بین دو ورق فولادی تزریق میکند. این کار با استفاده از یک سیستم فشار بالا انجام میشود که توزیع یکنواخت و چسبندگی فوم را در کل پانل تضمین میکند.

مرحله سوم یعنی پخت فرا میرسد که در آن پانلهای تازه تزریق شده برای پخت و سفت شدن باقی میمانند. شرایط دما و رطوبت در این مرحله به دقت کنترل میشود تا از زمان پخت بهینه و در عین حال حفظ یکپارچگی ساختار اطمینان حاصل شود.

مرحله پنجم : دستگاه اندازه گیری PU

دستگاه اندازه گیری پلی یورتان به عنوان یکی از اصلی ترین اجزای خط تولید می باشد که اجزای مختلف فوم پلی یورتان را با دقت جراحی اندازه گیری و توزیع می کند. این اجزا شامل ایزو، پلیول، کاتالیزورها و عوامل دمنده هستند که هر کدام نقش مهمی در خواص فوم دارند. کیفیت ساندویچ پانل به دقت و عملکرد این ابزار دقیق بستگی دارد.

مرحله ششم : نوار نقاله دوبل

نوار نقاله دوتایی یک رقص هماهنگ را به تصویر می کشد و اطمینان حاصل می کند که لایه های رو به بالا و پایین در طول فرآیند پخت به طور هماهنگ حرکت می کنند. این حرکت هماهنگ باعث پخت یکنواخت فوم پلی یورتان می شود و در نتیجه ساندویچ پانلی با خواص ثابت و قابل اعتماد ایجاد می کند.

مرحله هفتم : برش متقاطع

برش متقاطع به عنوان یک خیاط چیره دست عمل می کند و ساندویچ پانل ها را با دقت و ظرافتی خاص برش می دهد. سرعت برش آن به طور یکپارچه با سرعت انتقال پانل هماهنگ است و برش دقیق و کارآمد را تضمین می کند.

مرحله هشتم : نوار نقاله خنک کننده

برای ساندویچ پانل های PIR، نوار نقاله خنک کننده نقش ضروری ایفا می کند. از آنجایی که فوم عایق PIR تحت یک واکنش در دمای بالا قرار می گیرد، نوار نقاله خنک کننده به آرامی دمای پانل را به دمای اتاق کاهش می دهد و از هرگونه اثرات نامطلوب بر خواص پانل جلوگیری می کند و عملکرد مطلوب را تضمین می کند.

مرحله نهم : سیستم انباشتگی یا استکر

استکر بر هنر متعادل کردن سرعت و کارایی تسلط دارد و به دقت ساندویچ پانل های تمام شده را با سرعت تولید روی هم می چیند. نرخ انباشتگی آن به طور دقیق با سرعت تولید پانل مطابقت دارد، هر گونه تنگنا را از بین می برد و جریان روان و بدون وقفه را تضمین می کند.

سیستم انباشتگی به این صورت است که ساندویچ پانل های خنک شده را به صورت خودکار با مقدار ورودی توسط اپراتور روی هم قرار می دهد. می توان آن را به عنوان یک نوع پد خلاء یا یک نوع بالابر مکانیکی تولید کرد.

نوع پد خلاء، ساندویچ پانل ها را یکی یکی از طریق استاکر مجهز به وکیوم پد جمع می کند. از طرف دیگر، نوع بالابر مکانیکی بیش از یک قطعه ساندویچ پانل را به طور همزمان از طریق بالابر مکانیکی پشته می کند. پس از فرآیند انباشته شدن، یک بسته ساندویچ پانل توسط نوار نقاله های تغذیه طولی به فرآیند بسته بندی منتقل می شود.

مرحله دهم : ماشین بسته بندی

دستگاه بسته بندی به عنوان نگهبان نهایی در مرکز قرار می گیرد و ساندویچ پانل ها را در یک شنل محافظ از پوشش کششی PVC می پیچد. این محافظ تضمین می کند که پانل ها در طول حمل و نقل و ذخیره سازی بدون آسیب باقی بمانند و در شرایط بی عیب و نقص به مقصد برسند.

کبیرپانل به عنوان چراغی از نوآوری و برتری در حوزه فناوری تولید ساندویچ پانل می باشد که تعهد تزلزل ناپذیر ما به کیفیت، همراه با تیم کارشناسان متخصص، ما را قادر می سازد تا راه حل های جامعی ارائه دهیم تا مشتریان خود را به بهترین شکل قانع سازیم. پس از تولید به مراحل بسته بندی و نحوه بارگیری و تخلیه ساندویچ پانل های کبیر خواهیم رسید که در مقاله ای دیگر بطور مفصل به شرح این موارد می پردازیم.

کنترل کیفیت در تولید ساندویچ پانل

کنترل کیفیت در فرآیند تولید ساندویچ پنل از اهمیت بالایی برخوردار است، در ادامه نیز به مهمترین آزمونهای کنترل کیفیت در فرآیند تولید ساندویچ پانل پرداختهایم:

- آزمونهای کنترل کیفیت مکانیکی: آزمون مقاومت به خمش و فشار برای ارزیابی استحکام ساختاری پانل انجام میشود.

- آزمونهای کنترل کیفیت حرارتی و صوتی: آزمایش انتقال حرارت و صدا برای اطمینان از عملکرد عایقبندی محصول لازم است انجام شود.

- آزمونهای مقاومت در برابر آتش: در صورت استفاده از پانلها در محیطهایی با ریسک حریق، مقاومت در برابر شعله و تولید دود باید بررسی شود.

- آزمونهای محیطی: پانلها باید تحت شرایط رطوبت و دمای متغیر آزمایش شوند تا دوام آنها در محیطهای مختلف تضمین شده باشد.

استانداردها و گواهینامهها در تولید ساندویچ پانل

گواهینامههای ISO9001، ISO14001، گواهینامه DCL و …، از جمله استانداردهایی هستند که برای تضمین کیفیت و قابلیت استفاده از ساندویچ پانلها اهمیت ویژهای دارند. چرا که کنترل کیفیت دقیق و کامل در تولید ساندویچ پانل، عملکرد و دوام محصول را افزایش داده و از طرف دیگر نیز، سبب افزایش اعتماد مشتریان و سهم بازار میشود.

فرآیندهای تولید و خروج ساندویچ پانلهای تولید شده در شرکت کبیرپانل نیز، تحت نظارت و بررسی مهندسان و متخصصان کنترل کیفیت بوده و تمامی استانداردهای بینالمللی مانند ISO 9001، EN 14509 و همچنین، استانداردهای ملی را دارا هستند.